株式会社谷沢製作所 営業部 谷澤直人

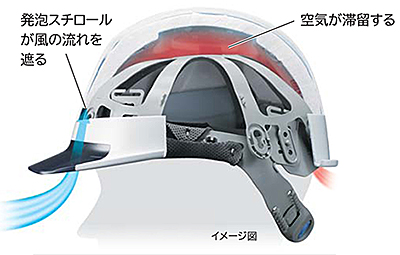

ヘルメットは暑いもの、蒸れるものと諦めている方が、大勢いらっしゃるのではないでしょうか。谷沢製作所では2014年7月、蒸れの原因になる発泡スチロールの代わりに、六角柱と円柱の衝撃吸収体をプラスチック製の内装体に一体成形して衝撃吸収ライナーとした、新型内装「エアライト」搭載のヘルメットを発売しました。

この「エアライト」により、発泡スチロールを用いた従来品に比べて、帽体内の通気性が飛躍的に改善しました。

株式会社谷沢製作所 営業部 谷澤直人

ヘルメットは暑いもの、蒸れるものと諦めている方が、大勢いらっしゃるのではないでしょうか。谷沢製作所では2014年7月、蒸れの原因になる発泡スチロールの代わりに、六角柱と円柱の衝撃吸収体をプラスチック製の内装体に一体成形して衝撃吸収ライナーとした、新型内装「エアライト」搭載のヘルメットを発売しました。

この「エアライト」により、発泡スチロールを用いた従来品に比べて、帽体内の通気性が飛躍的に改善しました。

産業用のヘルメットには「飛来・落下物用」と「飛来・落下物用、墜落時保護用兼用」(以下、墜落時保護用)の二種類があります。墜落時保護用ヘルメットは労働安全衛生規則で、トラックの荷台での積み卸し作業や2m以上のはい(積荷)の上での作業等において着用が義務付けられていますが、定められた作業以外でも、大切な頭部を保護する力が増すことから、現在、わが国では広く用いられています。

産業用ヘルメットの要件を定めた「保護帽の規格」では、墜落時保護用には衝撃吸収ライナー(以下、ライナー)が具備されていなければならないことになっており、その材質は「発泡スチロールと同等またはそれ以上」と定められています。

発泡スチロール(発泡ポリスチレン)は軽くて、衝撃吸収性能が高いという優れた特長があり、これを凌ぐ材料は、これまでなかなか見つかりませんでした。このため、1960年代後半に墜落時保護用ヘルメットが「荷役用安全帽」として生まれて以来、「墜落時保護用=発泡スチロール入り」がヘルメットの常識となっていました。

1980年代後半から労働行政の指導により、安全性能が高い墜落時保護用ヘルメットの普及が進みましたが、同時に作業者からは、「ライナーが暑苦しくて蒸れる」という声が上がるようになりました。これに対して、当社ではライナーの形状に工夫を加えて、通気性の向上に努めましたが、根本的な解決には至らず、作業現場では肝心のライナーを勝手に外してしまう方が後を絶ちませんでした。

このような流れに呼応して、1991年に社団法人産業安全技術協会から「保護帽検定における通気孔の指針」が出され、初めて通気孔付きヘルメットにおける孔の位置、数、開口面積などが示されました。その後、この指針に基づいて各社から続々と通気孔付きヘルメットが発売されましたが、効果的な換気を行うには、通気孔の開口面積が十分とはいえませんでした。

ところで、この通気孔の指針には、「通気孔部を防護し又は補強できる雨除け構造等が設けている場合」は位置などの制約が除外されるという項目がありました。1997年、この項を用いて、あるベンチャー企業が帽体を二層構造にした上で、指針では認められていない天井部分に通気孔を設けたヘルメットを発売しました。

その後、そのアイディアは当社が受け継ぎ、二層構造によって前頭部と後頭部に大きな通気孔を設け、歩くだけで風を帽体内部に取り込むことができるヘルメットを順次、発売しました。特に2006年に発売した三代目の製品、ST#1830「飛翔」は開口部総面積が1,470㎟もあり(指針では450㎟以 下)、通気性の優れたヘルメットとして現在でも高い人気を集めています。

このように、通気孔付きヘルメットは年々進歩してきましたが、いわゆる電気帽としては用いることができなかったこともあり、たくさんのお客様から、通気孔がなくても通気性に優れたヘルメットを開発してほしいという要望が寄せられておりました。

当社のヘルメット開発グループが研究テーマとして、「通気孔が無くても、従来以上に通気性が良いヘルメット」を取り上げたのは3年前の事です。

ヘルメットをかぶって歩行すると、顔面に当たった空気が上下左右に流れますが、このとき、上向きの流れがライナーに邪魔されなければ、額の位置から帽体内に入り易くなります。さらに、入った空気をスムーズに排気できれば、空気はよく流れ、換気が進みます。このため最初は、空気の流れを邪魔する発泡スチロール製のライナーをどこまで薄くできるかについて、テーマにしようとしました。しかし、実現性が低くても従来の常識を破ることこそ研究テーマに相応しいと考え、「発泡スチロールを使わない、通気性の良いライナー」の研究に取り組むことになりました。

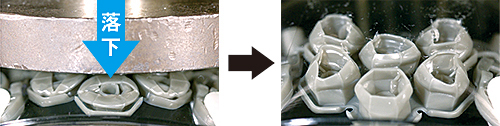

まず、新たな衝撃吸収体の研究が始まりました。当初、様々な形状のものを試作しながら、衝撃吸収体性能を検証していきましたが、その中から六角柱のブロックを用いるアイディアが浮上し、さらに試作を重ねました。

続いて、そのブロックをヘルメット内部の内装体に配置したときに、ライナーの役割を担えるかどうかを検討しました。性能が発泡スチロールと同等以上であることを示すために、ヘルメットの型式検定時の試験箇所である頭頂部、前頭部、後頭部だけでなく、周囲360度に対して衝撃吸収試験を行い、その結果が従 来と概ね同等かそれ以上になることを目標にしました。産業用ヘルメットの試験装置では測定ができないため、乗車用ヘルメットの試験機でデータを採りなが ら、六角柱と小さな円柱の衝撃吸収体を内装体の上に配置してゆきました。

ところで、新しい衝撃吸収体の実現に可能性が見えてきた段階で、それを内装体のハンモック部分と一体成形すべきか、それとも別部品として取り付けるべきなのか、大いに議論しました。最終的に安全上、衝撃吸収体がユーザーによって外されないことが重要だと考えて、一体成形で作ることに決めましたが、このことでさらに、設計上の難易度が上がりました。

新しい内装体は最初から、複数の帽体に装着することを前提にしていましたが、ヘルメットごとに帽体内部の形状が異なります。どのヘルメットに装着しても 六角柱が帽体に対して直角に保持されなくては、設計どおりの衝撃吸収性能が発揮されませんが、一体成形ではこれが極めて難しく、解決するのにかなりの時間を要しました。

こうして新しい内装体の形が次第に出来上がっていきましたが、最後に立ちはだかったのが金型の製作でした。これだけ多くの六角柱や円柱、孔を配した製品を、ポリエチレン樹脂を用いて成形するのは容易ではないため、コンピュータによる樹脂の流動解析を重ねて、設計の精度を上げていきました。それでも最初の成形で製品が実際の形になるまでは、少しの安心もできませんでした。

こうして出来上がった独創的な内装体に、新たに「エアライト」の愛称を付けました。これはエアーとライトからなる造語で、優れた通気性と軽さを象徴しています。

エアライトの最大の特長は「涼しさ」です。風がある屋外では勿論のこと、歩いただけで顔面に当たった風が効率よく帽体内に入ります。風洞実験で人頭模型にかぶせたST#161V型ヘルメットに対して、真正面から秒速1mの風を送ったとき(時速3.6kmの歩行相当)、帽体内頭頂部の風速を測定すると、従来の発泡スチロール製ライナーが入った商品の場合は秒速0.15mだったのに対し、内装がエアライトの場合には秒速0.8mと、空気の流れがとても良いことが証明されました。

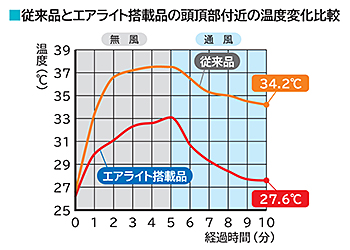

下のグラフはエアライトの換気性の良さを示した実験結果です。風洞内で37℃に設定したサーマルマネキンにST#161V型ヘルメットをかぶせます。5分経過後、真正面から秒速1mの風を送り、その後5分間の温度変化を測定しました。エアライト搭載品は従来品に比べて温度上昇が遅く、さらに風が当たると、速やかに温度が下がります。エアライト搭載品の内部温度が、通風して5分後には実験開始時と殆ど変わらない水準まで下がっていることは注目すべき点で、これは短時間に帽体内の空気がすっかり入れ換わったことを示しています。

このように、エアライト搭載ヘルメットは、通気孔が無くても優れた通気性能、換気性能を発揮します。従来のヘルメットの常識を破る商品ですので、是非とも幅広いユーザーの皆さんにお試し頂きたいと思っています。